В технологии напыления (которую на практике удобно называть "наращиванием" металла) условие, чтобы падающие на подложку частицы имели высокую температуру, не является обязательным, что обуславливает ее уникальность. В данном случае с твердой подложкой взаимодействуют частицы, находящиеся в нерасплавленном состоянии, но обладающие очень высокой скоростью. Ускорение частиц до нужных скоростей осуществляется сверхзвуковым воздушным потоком с помощью оригинальных установок, не имеющих аналогов в традиционных методах нанесения покрытий.

Преимущества технологии газодинамического напыления

Способ формирования металлических покрытий заключается - в газодинамическом (газотермическом) методе, т.е. закрепление твердых металлических частиц, обладающих большой кинетической энергией, на поверхность подложки в процессе высокоскоростного удара.

Привлекательность технологии нанесения металла на поверхность деталей и изделий состоит в том, что оборудование и создаваемые с его помощью покрытия свободны от большинства недостатков, присущих другим методам нанесения металлических покрытий, и обладают рядом технологических, экономических и экологических преимуществ.

Основные свойства металлических покрытий

Покрытия обладают следующими основными свойствами:

• высокая адгезия (30-100 МПа);

• высокая когезия (30-100 МПа);

• однородность покрытий;

• низкая пористость (1-3%);

• плотное соединение покрытия с защищаемой основой без зазоров и полостей, с надежным электрогальваническим контактом покрытия и основы;

• шероховатость поверхности покрытий составляет Rz = 20-40 и обеспечивает высокую прочность закрепления на них лакокрасочных материалов;

• толщина может быть любой и обеспечивается технологическим режимом нанесения;

• покрытия могут обрабатываться всеми известными способами мехобработки;

• при специальной термообработке некоторые покрытия могут приобретать дополнительные или новые свойства;

• покрытия могут наноситься на поверхности изделий из любых металлов, а также керамики и стекла.

Виды покрытий, доступные с применением Димет

К настоящему времени разработаны несколько типов покрытий на основе алюминия, меди, цинка, никеля:

• антикоррозионные покрытия;

• покрытия с низкой газопроницаемостью (герметизирующие);

• композитные покрытия из смеси металлов и керамики для восстановления формы и размеров деталей;

• электропроводящие покрытия;

• покрытия со специальными свойствами.

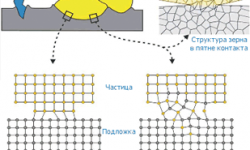

Структура покрытий

Структура покрытий представляет собой однородный металлический слой (в случае чисто металлических покрытий, создаваемых из одного металла) или металлический слой, структурированный частицами другого металла или керамики.

Где применяется технология напыления Димет

К настоящему времени накоплен опыт применения оборудования Димет для решения следующих задач:

• Авторемонт

• Восстановление утраченных объемов металла (ремонт дефектов литья, механичеcких дефектов деталей)

• Герметизация течей жидкостей и газов

• Нанесение электропроводящих покрытий

• Антикоррозионная защита

• Спецприменения

Применение оборудования ДИМЕТ в авторемонте

Наиболее широкое распространение получает оборудование ДИМЕТ® в авторемонте - для устранения повреждений двигателя, агрегатов и кузова автомобиля:

• Выравнивание (заполнение металлом углублений) поверхности кузова на стыках деталей, вмятинах и других дефектах, в том числе на алюминиевых кузовах.

• Антикоррозионная обработка (цинкование) сварных швов и/или точек, а также других локальных участков кузова.

• Антикоррозионная обработка (алюминирование) сварных швов или отдельных участков выхлопного тракта.

• Восстановление прогаров и коррозионных промоин в головке блока цилиндров и в блоке цилиндров.

• Восстановление свечной резьбы в головке блока цилиндров.

• Герметизация микротечей, небольших трещин и других сквозных дефектов в алюминиевых, стальных, чугунных деталях двигателя (головка блока цилиндров, блок цилиндров, крышки, кожухи, коробка переключения передач и пр.).

• Герметизация трубок, конденсоров и других элементов автокондиционеров.

• Устранение утечки фреона в автокондиционерах.

• Восстановление посадочных мест подшипников.

• Напыление фирменных знаков или логотипов, номеров или контрольных меток, и т.п.

• Напыление медных контактных площадок электрооборудования.

• Напыление на локальные участки чугунных моделей (восстановление, изменение, доводка формы), в литейном производстве (литье в землю).

• Восстановление промоин на бронзовых поршнях (для литья под давлением).

Восстановление утраченных объемов металла

Данная технологии и оборудование являются весьма эффективными для восстановления дефектных участков самых разнообразных деталей и изделий. В большой степени это обусловлено тем, что из-за низкого тепловложения устранение дефекта не приводит к деформации изделия, возникновению внутренних напряжений, структурных превращений металла изделия. При этом конструкция оборудования обеспечивает локализованное воздействие на обрабатываемую деталь, не затрагивающее бездефектные участки. Однако эта технология пригодна только в тех случаях, когда не предъявляется высоких требований по твердости и износостойкости наносимых покрытий.

• Устранение дефектов (трещин, каверн, свищей) силуминового, чугунного и стального литья в производстве.

• Устранение повреждений деталей и агрегатов в авторемонте.

• Устранение повреждений деталей, узлов и агрегатов машин и механизмов (восстановление механических повреждений силуминовых деталей, посадочных мест подшипников, корпусов насосов и т.п.

• Устранение дефектов литьевых форм для литья по выплавляемым моделям, алюминиевых пресс-форм для изготовления пластиковой упаковки, пресс-форм резинотехнических изделий.

Герметизация течей жидкостей и газов

Низкая пористость и газопроницаемость покрытий, позволяет эффективно использовать их для герметизации течей. В частности, это удобно для сосудов, работающих под давлением или при низких и высоких температурах: элементы криогенных систем, систем охлаждения, емкости, трубопроводы, теплообменники и т.п.

Нанесение электропроводящих покрытий

Возможность нанесения покрытий с высокой электропроводностью (алюминиевые, медные) на любую металлическую или керамическую основу при высокой адгезии обеспечивает эффективное применение покрытий в различных электронных и электротехнических изделиях:

• Нанесение медных дорожек, полос, контактных площадок на алюминиевые и стальные изделия и детали (в частности, омеднение шин и поверхностей заземления и т.п.).

• Нанесение электропроводящих покрытий на керамические изделия (монтажные платы, фарфоровые изоляторы и т.п.).

• Нанесение подслоев для пайки. Технологическая простота нанесения покрытий на любую металлическую основу (в частности – чугун и алюминий), а также на стекло и керамику, дает возможность меднить эти подложки, чтобы затем, залудив их любыми припоями, создавать паяные соединения любого назначения.

Эффективная антикоррозионная защита металлоконструкций

Защита от низкотемпературной коррозии обеспечивается покрытиями на основе алюминия и цинка. Покрытия, создаваемые с помощью оборудования, отвечают требованиям ГОСТ 28302-89, ГОСТ 9.304-87 и других нормативных документов, по антикоррозионным свойствам превосходят лакокрасочные и многие другие металлические покрытия.

• Антикоррозионная обработка локальных очагов коррозии.

• Обработка сварных швов.

• Обработка небольших деталей.

Специальные области применения покрытий Димет

Свойства покрытий и особенности метода их нанесения определяют возможность применения покрытий для решения ряда различных специальных задач.

• Герметизация сварных швов в изделиях из термоупрочненного алюминия в криогенной технике.

• Герметизация стыков трубопроводов высокого давления "алюминий-нержавеющая сталь".

• Повышение теплоизлучающей способности нержавеющей стали (покрытия с высоким коэффициентом теплового излучения - для сброса тепла нагретыми объектами в условиях вакуума).

• Восстановление геометрических размеров деталей и узлов газоперекачивающих агрегатов.

• Предотвращение "схватывания" в резьбовых соединениях (судостроение, нефтяная отрасль).

• Покрытия на инструменте для предотвращения искрения.

Кроме того, возможными областями применения покрытий можно также считать:

• защита от высокотемпературной коррозии - покрытия на основе никеля, алюминия: изделия, эксплуатируемые в условиях высоких температур (в частности, термопары)

• декоративные покрытия и микроэрозионная обработка поверхностей металла, стекла, керамики